Sự phát triển của lưỡi phay

Các lưỡi phay phát triển trong thời gian gần đây nhằm đáp ứng nhu cầu cung cấp tính linh hoạt vận hành để gia công các chi tiết ngày càng phức tạp.

Khi nhà sản xuất giới thiệu các sản phẩm với hiệu suất và tính năng cao hơn, các bộ phận tạo thành sản phẩm đó trở nên phức tạp hơn và khó chế tạo hơn. Cùng với các tính năng biên dạng phức tạp và dung sai chặt chẽ hơn, các chi tiết này thường được chế tạo với vật liệu tổt hơn, cung cấp độ bền và độ tin cậy cao nhưng ảnh hưởng không tổt đến tính gia công cắt gọt.

Các nhà chế tạo dụng cụ cắt phát triển các dụng cụ mới với các đặc tính kỹ thuật nhằm tăng tối đa hiệu suất gia công cắt gọt. Sự phát triển của công nghệ lưỡi phay là một trong các ví dụ về nỗ lực này. Dao cắt carbiden guyên khối, về truyền thống, có tốc độ cắt gọt kim loại cao và độ chính xác rất cao. Tuy nhiên, bản chất nguyên khổi của các dao cắt này buộc phải mài lại lưỡi cắt khi chúng bị mòn. Quá trình thay dao cắt để mài lại sẽ làm gián đoạn sản xuất, tổn thêm thời gian và chi phí. Sử dụng dao mài lại đòi hỏi phải thay các thông số chương trình NC, và gia công biên dạng khác của chi tiết có thể có nghĩa là lựa chọn dao cắt khác với dạng hình học răng thích hợp hơn.

Để thay thế dao cắt nguyên khối nhằm giảm chi phí, các nhà chế tạo dụng cụ cắt đã phát triển các lưỡi phay với các mảnh chắp (carbide) có chỉ số và dễ dàng thay thế. Khi các lưỡi cắt bị mòn, chỉ cần quay dao hoặc chọn lưỡi cắt với chỉ số khác. Có thể nhanh chóng thay các mảnh chắp bị mòn với cán dao vẫn còn trên máy công cụ, có thể lắp các mảnh chắp với dạng hình học khác lên cán dao để gia công các biên dạng khác nhau.

Góc âm và góc dương

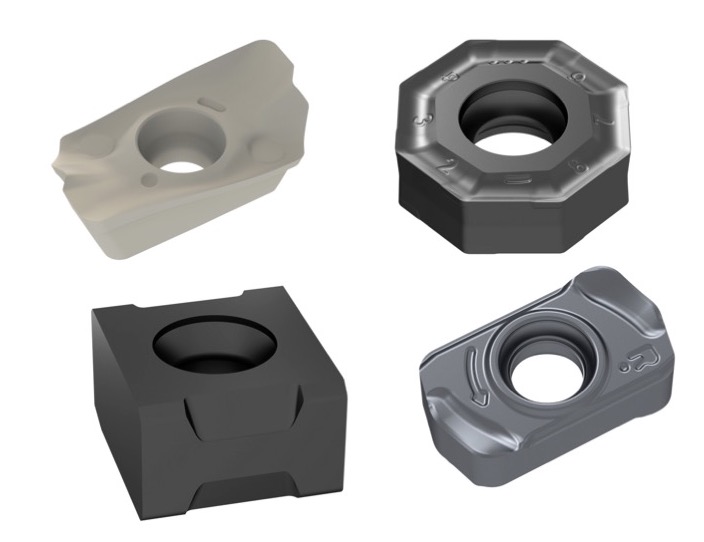

Dạng hình học của các mảnh chắp kiểu chỉ số cũng liên tục phát triển. Nhiều mảnh chắp kiểu chỉ số có các lưỡi cắt ở cả hai phía trên và dưới, được gọi là mảnh chắp kép. Xoay mảnh chắp kép kiểu hai phía này sau khi lập chỉ số sẽ cho phép tăng gấp đôi số lưỡi cắt khả dụng. Tuy nhiên, trong thiết kế mảnh chắp kép không có khoảng trống phía sau lưỡi cắt cho góc dao, do đó không cho phép sử dụng dao với góc tiến dương.

Dao cắt với góc dương, phần thân mảnh chắp nghiêng về phía sau lưỡi cắt, tạo điều kiện cho lưỡi cắt tiến vào vật liệu chi tiết gia công. Mặt khác, trong dao cắt với góc âm, thân mảnh chắp nghiêng về phía chi tiết gia công và dao về cơ bản sẽ đẩy phần vật liệu đang được cắt gọt. Do thiết kế của mình, lưỡi cắt của mảnh chắp kép phải tiển vào chi tiết gia công từ góc âm.

Dụng cụ cắt góc âm cũng có các ưu điểm riêng. Chúng có độ cứng vững cao, có thể chịu được các lực cắt và các tải phoi lớn, do đó có thể dùng để phay thô, các đường cắt gián đoạn, phay các chi tiết làm từ vật liệu dai, hoặc có tính mài mòn, chẳng hạn gang đúc. Do có nhiều lưỡi cắt, loại dao này cho phép tiết kiệm chi phí, các mảnh chắp kép góc âm là lựa chọn kinh tế khi cần phay 2D đơn giản trên các chi tiết được chế tạo từ những loại vật liệu dễ gia công.

Tuy nhiên, do dụng cụ cắt góc âm đẩy vật liệu gia công thay vì cắt, chúng sẽ phát sinh nhiệt và lực cắt cao. Nếu công suất của máy công cụ không đủ hoặc nếu toàn bộ hệ thổng gia công không đủ cứng vững, độ chính xác gia công sẽ bị giảm. Các lực cắt phát sinh do dao cắt góc âm có thể ví dụ: làm méo hoặc biến dạng chi tiết thành mỏng.

Trái lại, dao cắt góc dương có thể cắt dễ dàng, giảm tối đa áp suất cắt, và thường có thể cắt các biên dạng hẹp mà dao cắt góc âm không thể tiếp cận. Dạng hình học mảnh chắp góc dương cung cấp mức độ linh hoạt khá cao để thực hiện nhiều loại nguyên công khác nhau, gồm cả phay rãnh, phay biên dạng, nội suy xoắn và phay bậc. Loại dụng cụ cắt này có thể giúp ổn định quá trình gia công cắt gọt trên các máy cũ và/ hoặc kém cứng vững hơn, trong trường hợp giảm các lực cắt là yêu cầu cơ bản, khi gia công các vật liệu dai, chẳng hạn titan, hợp kim inconel, và các loại thép không rỉ.

Mảnh chắp một phía

Để cung cấp các mảnh chắp lập chỉ số có thể cắt theo chế độ góc dương, các nhà chế tạo dụng cụ cắt giới thiệu mảnh chắp một phía với góc thoát phía sau lưỡi cắt. Tuy loại mảnh chắp này không thể lật lại, nhưng có thể quay trong ổ dao, do đó cho phép cung cấp nhiều lưỡi cắt hữu dụng. Bản chất dễ cắt của dụng cụ cắt góc dương làm giảm nhiệt và lực cắt phát sinh trong quá trình cắt gọt, do đó làm tăng tuổi thọ của dao cắt. Điều này là rất quan trọng do mảnh chắp một phía phải có tuổi thọ lưỡi cắt gấp ba lần để bảo đảm hiệu quả kinh tế khi so sánh với mảnh chắp kép.

Dạng hình học công nghệ

Bên cạnh sự khác biệt cơ bản giữa các lưỡi cắt âm và dương, các nhà chế tạo dụng cụ cắt đã phát triển nhiều xử lý lưỡi cắt nhằm tăng tối đa năng suất cắt gọt các vật liệu gia công khác nhau. Ví dụ, các lưỡi cắt sắc, được mài bóng, không có lớp tráng phủ, làm việc tốt với các vật liệu mềm, chẳng hạn hợp kim nhôm dễ cắt gọt. Đối với loại vật liệu khó cắt gọt hơn, chẳng hạn thép, gang, thép không rỉ, nên mài khôn hoặc vạt góc lưỡi cắt để bảo vệ lưỡi cắt trong quá trình tạo phoi cắt. Các mảnh chắp được thiết lập đặc tính kỹ thuật để gia công, chẳng hạn gang đúc, thường có các xử lý lưỡi cắt gồm cả vạt góc âm và mài khôn lưỡi cắt khoảng 30 – 35 pum. Mặt khác, các hợp kim Inconel và titan, đòi hỏi dạng hình học sễ cắt gọt không có vạt góc nhưng có mài khôn lưỡi cắt trong khoảng 20 –25 pum.

Các cấp loại và tráng phủ

Hầu hết hoạt động của dụng cụ cắt được xác định bằng tổ hợp giữa các đặc tính lớp nền với các lớp tráng phủ chống mài mòn. Các lớp nền cùa mảnh chắp thường phải bảo đảm sự cân bằng giữa độ dai và độ cứng. Dao cắt cấp độ dai có tính chổng va đập để làm việc với các chế độ cắt gián đoạn, một số vật liệu khó gia công cắt, và các xác lập máy ít cứng vững hơn. Mặt khác, dao cắt cấp độ chống mài mòn có độ cứng cần thiết để gia công các vật liệu có tính mài mòn cao.

Tráng phủ là nhằm tiếp tục tăng cường hiệu suất làm việc của dao cắt bằng cách cung cấp thêm tính chịu nhiệt và chống mài mòn. Các loại tráng phủ cơ bản gồm cả các vật liệu đa năng, chẳng hạn TiN (nitridetitan), có giá cả hợp lý và thích hợp để gia công gang và thép với đặc tính không làm tăng mức nhiệt phát sinh trong khi cắt gọt.

Lớp tráng phủ hiện đại hơn là AlTiN (nitride nhôm titan). Tuy loại này đắt tiền hơn các lớp tráng phủ cơ bản, nhưng chịu được nhiệt độ cao, thích hợp cho các ứng dụng gia công các vật liệu khó cắt gọt, chẳng hạn phay kim loại titan, hợp kim Ni, và gang đúc.

Trong một số trường hợp, tính chịu nhiệt cao của lớp tráng phủ có thể cho phép gia công cắt gọt khô (không dùng dung dịch trơn nguội). Mỗi nhà chế tạo dụng cụ cắt đều phát triển các biển thể riêng của họ dựa trên các kỹ thuật tráng phủ cơ bản; ví dụ, trong lớp tráng phủ Duratomic của công ty Seco, cấu trúc nguyên tử của lớp oxide nhôm phía ngoài được điều khiển để tăng tổi đa độ phẳng bề mặt, tuổi thọ dụng cụ cắt, và tốc độ cắt gọt.

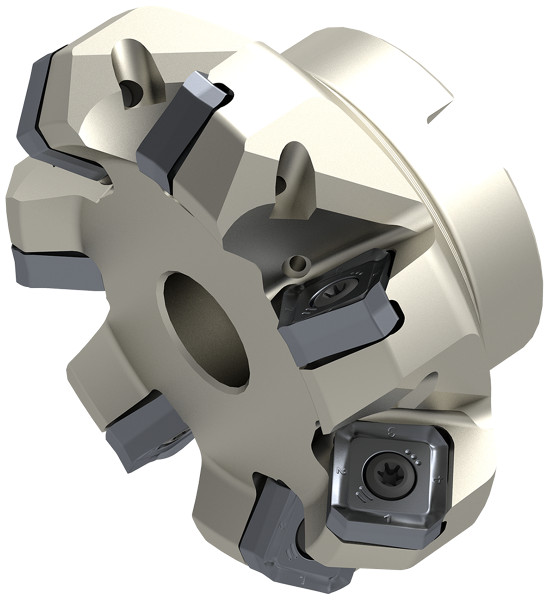

Dao cắt vai vuông và dao cắt cong xoắn

lưỡi phay thường được thiết lập cấu hình để phù hợp với các trường họp cắt gọt chuyên biệt. Dao vai vuông, với một dãy các mảnh chắp bổ trì hướng kính xung quanh chu vi dao cắt, thích hợp khi chiều sâu cắt đồng trục nhỏ hơn chiều dài lưỡi cắt của một mảnh chắp. Đối với chiều sâu cắt lớn hơn, có thể dùng dao cong xoắn, với các dãy mảnh chắp đồng trục xếp theo bậc, để gia công rãnh, hốc, bậc, cũng như phay tròn và nội suy xoắn. Bước lưỡi phay, hoặc khoảng cách giữa các mảnh chắp, có ảnh hưởng lớn đến hiệu suất của dao. lưỡi phay bước thô (khoảng cách lớn) sẽ thích hợp khi công suất máy và độ cứng vững bị giới hạn, hoặc khi dao được lắp trên cán dài hoặc cắt đồng trục với chiều sâu lớn. Mặt khác, dao bước mịn, cung cấp tốc độ cắt kim loại cao nhất khi được dùng trên các máy công suất lớn và độ cứng vững cao. Nếu máy không đủ công suất hoặc độ cứng vững, sử dụng dao bước mịn có thể dẫn đến các rung động.

Tăng độ chính xác

Đối với độ chính xác, dao carbide nguyên khổi có độ lệch thấp hơn dao mảnh chắp chỉ sổ và thường đạt được độ bóng bề mặt gia công tốt hơn. Do đó, trong nhiều trường hợp, dao mảnh chắp lập chỉ số thích hợp với các nguyên công phay thô và phay bán tinh, còn lưỡi phay mặt đầu carbide nguyên khối thường được dùng để gia công tinh. Mặt khác, một số cán dao cắt có các hốc được mài chính xác để giảm thiểu sự không tương hợp giữa các mức mảnh chắp, do đó cho phép tăng độ chính xác gia công và tuổi bền của dao.

Ứng dụng đúng

Dụng cụ cắt cao cấp phải được sử dụng một cách đúng đắn để tận dụng mọi ưu thế năng lực của chúng. Trường hợp ứng dụng sai phổ biến là sử dụng sai cấp loại, chẳng hạn, dùng loại dao có nền cứng, chống mài mòn để cắt gọt, trong khi loại dao chịu va đập lại thích hợp hơn.

Tuy nhiên, lỗi sai phổ biến nhất trong ứng dụng dao cắt cao cấp là sử dụng các thông sổ cắt gọt chưa tận dụng hết tiềm năng của loại dao đó. Nhiều người dùng sử dụng lưỡi phay cao cấp với cùng các thông số như loại dao cũ, chẳng hạn tốc độ ăn dao và/ hoặc tốc độ cắt quá thấp so với đặc tính kỹ thuật của loại dao cao cấp.

Chìa khóa của năng suất là gia công mạnh mẽ hơn. Đối với một số dụng cụ, cần tăng tốc độ quay trục chính, trong khi đối với các dạng hình học khác cần tăng tốc độ ăn dao. Để chắc chắn, người dùng nên tham khảo dữ liệu cắt gọt do nhà chế tạo dụng cụ cắt cung cấp khi họ đưa ra các sản phẩm mới.

Tiếp tục phát triển

Nhiều ngành công nghiệp, đặc biệt là hàng không – vũ trụ, năng lượng, và quốc phòng, đều liên tục phát triển các sản phẩm mới, với các bộ phận phức tạp hơn, chính xác hơn, và sử dụng vật liệu mới, khó gia công hơn. Ngày càng nhiều chi tiết có các biên dạng đòi hỏi công nghệ gia công năm – trục, và một số bộ phận, trước đây được lắp ráp từ các chi tiết rời, ngày nay được gia công như một tổng thể.

Các xu hướng này tiếp tục thúc đẩy phát triển các công nghệ lưỡi phay mới. Nhu cầu về dụng cụ cắt hiệu suất cao, dễ cắt, có thể gia công các hợp kim đặc biệt với lực cắt thấp và độ chính xác cao, sẽ tăng nhanh trong thời gian tới. Sự phát triển lưỡi phay sẽ còn tiếp tục một cách mạnh mẽ.

(Nguồn: Cẩm nang gia công kim loại Việt nam)